Story

Story

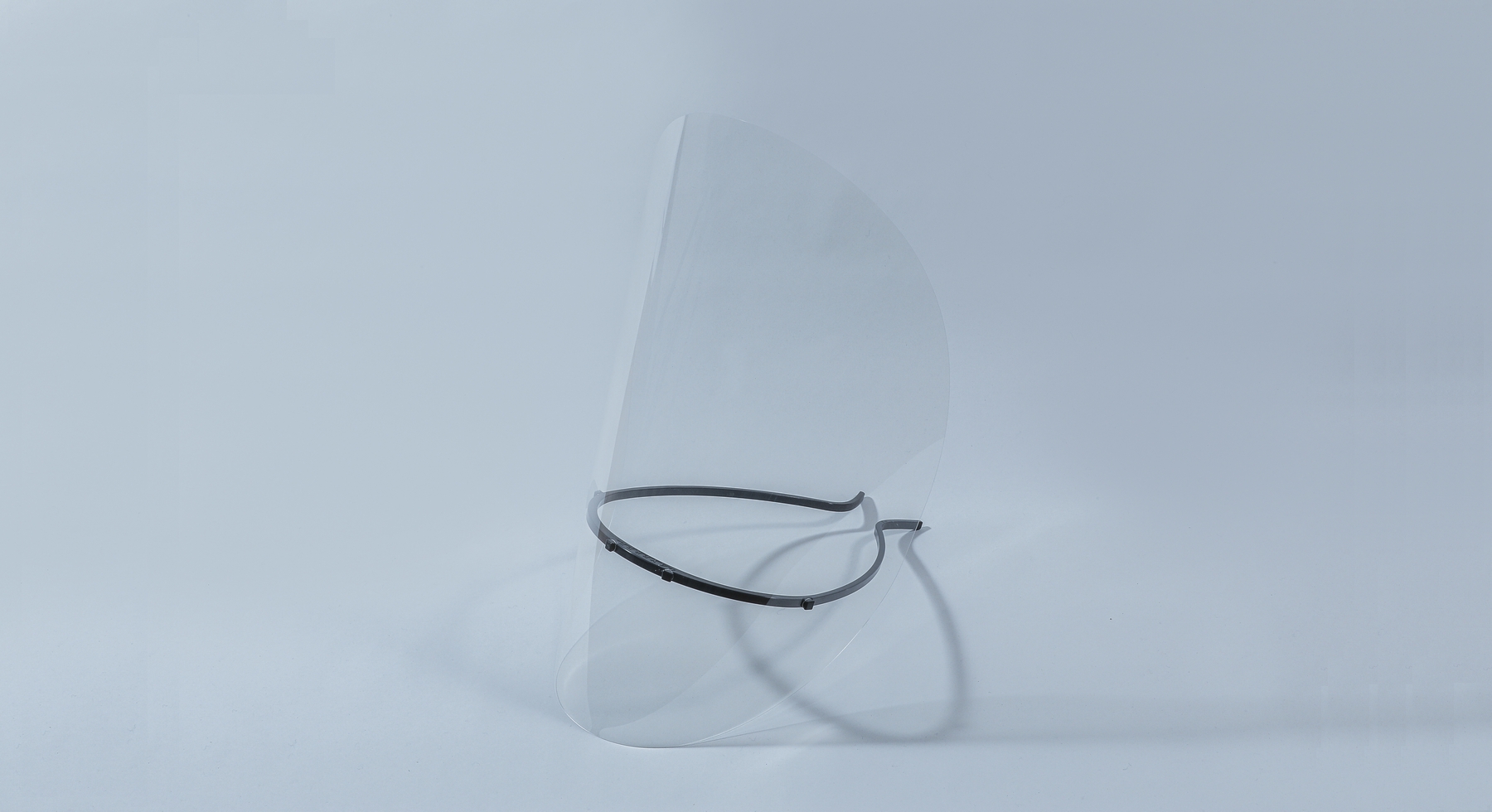

有限会社大髙製作所が開発・製作した飛沫を防ぐ

フェイスシールド「レイヤード」。

しかも顔に触れない、髪型も崩れない。

息苦しさも感じにくく、曇りにくい。

その開発過程には、世界中で猛威を振るう

新型コロナウィルス感染拡大に対して

「何とか世の中の力になりたい」と

思いを強くした男たちの熱いドラマがありました。

レイヤード開発ストーリーと題して、その過程を振り返ります。

Story 01

メイドイン神奈川~町工場・金型屋の決意~

変わろうとする意志

神奈川県横浜市都筑区。ここにダイカスト金型の設計製造をしている会社がある。その名は有限会社大髙製作所。創業から30年が過ぎ、現在の2代目代表取締役は大髙晃洋。創業者である父から跡を継いで15年が過ぎた。

ダイカストとは、熱してドロドロに溶かしたアルミや亜鉛などの金属を、機械の力で勢いよく金型に流し込み、固めることで部品を大量生産する製法だ。

大量の製品を高い精度で生産したいメーカーにとって金型は重要な存在。その特殊な金型を精密に設計・製造する大髙製作所はメーカーにとって貴重であり、大髙自身は途切れない発注に応え続けてきた。

しかし、順調な時代がいつまでも続くわけではない。

安い外国産の台頭。

リーマンショック、東日本大震災。

少子高齢化による労働力・職人の減少。

世の中のデジタル化が進み、いわゆる「3K(きつい、きたない、危険)」と見られやすく、手を使うモノづくりの職業としての地盤沈下も進む。

製造業を取り巻く環境が大きく変わりつつあった。

このままではモノづくりの未来はない。危機感を覚えた大髙は動き始めていた。

自らの技術力を対外的にアピールすべく「ダイカスト・工業製品にもデザインを」と、平成24年度にはモノづくり補助金により写真から微細形状をデジタルでモデリングして作りだす技術を確立して製品をつくり、自社WEBサイトにも「デザインダイカスト」として広く情報発信を始めた。

FacebookやTwitterなどSNSでの情報発信にも力を入れた。

とかくガラパゴス化しがちな技術に根拠を持たせるために、外部の技術セミナーに参加。その流れで業界の技術委員会にも積極的に参加するようになった。

型技術協会 型加工技術に関する調査研究委員会

型技術協会 金型品質評価研究委員会

型技術協会 型技術者会議 実行委員

製造科学技術センター e-クラウド技術研究会

日本鋳造工学会 ダイカスト研究部会

メイドインつづき

こうした活動を通じて基礎的な技術をブラッシュアップしながら最新技術を導入し、更には様々な人脈も生まれ、多様なモノづくり事業者との関係を強固にしつつあった。

そんな矢先に起こったのが、新型コロナウィルス感染拡大によって発生した世界中の緊急事態と大混乱。いわゆる「コロナ禍」だ。

コロナ禍の拡大、もどかしさ

感染者が拡大する中、政府は緊急事態宣言を発令した。日本中、世界中の医療機関が未知なる病原体と戦う中、聞こえてきたのが「人工呼吸器の不足」というニュースだった。

大髙は思った。

「私たちの金型設計・製造の技術を生かして何か役立てないだろうか」と。

猛然と情報を収集し始めた。ネット検索はもちろん、友人やSNS、それまでの人脈なども通じてあらゆる情報に当たっていった。

しかし、多数の部品で構成される「人工呼吸器の設計・製造」はハードルが高いことが判明し、結局は断念することに。

一筋の光明 フェイスシールド

「力になれないのか」と肩を落とすところではあったが、あきらめなかった。

当時、一番騒がれたのがマスク不足。

その中に隠れて、もう一つの情報に気がついた。

それは「医療現場でフェイスシールドが不足している」というものだ。

「マスクは布だが、フェイスシールドはプラスチック・樹脂製品だ。樹脂製品は金型から作る。それならば金型設計・製造の技術が活かせるかもしれない」

そう思った大髙は、フェイスシールドについて徹底的に情報収集を始めた。

そこで見つけたのが「神奈川大学経営学部の道用准教授がフェイスシールドのデータを公開した」という記事だ。

https://www.kanagawa-u.ac.jp/news/details_20062.html

当時、不足するフェイスシールドをいち早く供給するために、道用准教授は「3Dプリンタで作れるフェイスシールドのデータ」を公開していたのだ。

大髙は「私たちが金型を作れば、樹脂成型で大量生産ができる。3Dプリンタよりも早く大量に作れるはずだ」と思い、即座にアプローチを始めた。

事態は一気に動き始めた。

Story 02

迅速な量産化~新しいフェイスシールドの誕生~

道用准教授との出会い

神奈川大学経営学部の道用准教授が「3Dプリンタで作れるフェイスシールドのデータ」を公開していることを知った大髙は、その日のうちに道用准教授にメールを送った。本来なら直接会って話をするところだが、当時は外出も控えるよう言われた時世。打ち合わせはメールと電話だけであった。

詳細な打ち合わせをしたわけでもなく、ましてや見ず知らずな相手であったにもかかわらず、道用准教授は大髙の意図を読み取り、快く対応してくださった。3Dプリンタではなく「金型を使った樹脂成型」についても、「商用化すること」についても快諾してくださった。

さらに道用准教授から「クラウドファンディングなど資金を集めて進めるのは時間がかかる。他社と協力しながら進めると、決断のタイミングも遅れるリスクもある。今回のコロナとの戦いは時間が勝負だ。もし進めるのであれば、ある程度リスクをとってでも独自にスピード感を持って進めたほうが良い」とアドバイスをいただいた。

このアドバイスは非常に大きかった。コロナ禍が続く中、社会に対して様々なアクションが行われたが特に多かったのがクラウドファンディングだ。多数の人たちの善意が集まって大きな資金につながるという強みがある一方で、募集期間やその後の調整など「時間がかかる」のがデメリットでもある。コロナ禍に対する様々なモノづくりにおいて、この「スピード感」を妨げる要素はなくしたい。

大髙は自分たちでリスクをとって開発することにした。

迅速な量産化

結論から言うと大髙は、道用准教授の公開データを知ってから3週間後には試作品を、更にその2週間後には5000個のフェイスシールドを完成させ、販売を開始している。

もちろんモノにもよるが、そもそも製品をゼロから立ち上げて設計製造、販売まで行うには、数か月から数年かけて行われるのがほとんどだ。

今回は製品の基礎部分は道用准教授に提供いただいた。

しかし、その製品を手に持っても痛くないよう、優しい感触になるように細かく丸みをつけるなど、金型用に再設計し、金型を完成させる。

この工程も通常は1か月以上かかるのが一般的であろうが、このプロセスを大髙は大幅に短縮した速度で実現したのだ。

なぜ、そんなに早くできたのか。

迅速の秘密 ①金型メーカーとしての強み

通常のものづくりはメーカーが「図面で設計」し、下請けメーカーが「図面を基に部品を製作する」という手順で進める。

この「図面を基に部品を製作する」、つまり紙の図面やCADデータから実際の「モノ」として具現化する工程の出発点に金型がある。大髙は日頃から金型を設計・製造しており、世の中に存在しないモノをゼロから作り上げることに慣れていた。「モノを作るときに何が必要か」を熟知していた。

また、量産化を進める際に初期費用として最も大きいのが金型だ。多くの会社が金型の費用負担の大きさを理由に二の足を踏むこともある。

ところが、大髙製作所はもともと金型の設計・製造を生業としているので、コストを気にせず自前で作ることができた。また、メーカーから受託した製品だと、勝手な設計変更はできないが、今回は自社製品だ。自分たちで自由に全てを決めることができたため、即決即断で迅速に金型をつくることができたのだ。

迅速の秘密 ②メイドイン神奈川・横のつながりの意識

製品は金型だけでは完成しない。加熱してドロドロに溶かした樹脂を金型に流し込み、成型という工程を経ることでモノは出来上がる。

そのためには樹脂成型ができる成形屋が必要となる。

大髙は、今までダイカストというアルミや亜鉛などの金属一筋だったので、樹脂に関しては全くの専門外であった。

ここもゼロからのスタートである。しかし、臆するものは何もなかった。 普段からSNSや業界の技術委員など、横のつながりを意識的にこなしてきた強みがここで生かされた。あらゆる人脈を用いて樹脂のことを知っていそうな人達に次々と声をかけ、またインターネットも駆使して対応してもらえる会社をみつけ、成形にトライした。

神奈川には、古くから京浜工業地帯などがあり、工業が盛んであった。大髙製作所も横浜市の中央部にある工業地帯の中にある。そう、メイドイン神奈川のコミュニティが力になってくれるのだ。

大髙が永年築き上げてきた人脈。それにまつわる「高い技術力を誇るメイドイン神奈川のコミュニティ」が迅速の秘密の2つ目だ。

常にカイゼンを求める姿勢

初期製品から2タイプ

量産化に当たっては、道用准教授の公開データを「そのままつくる」ことも可能だった。しかし試作段階でフレームの柔らかさの違いで装着者の好みがわかれることが判明した。そこで大髙は「柔らかさの異なる2つの原料」を使うことで製品を2種類作ることに決めた。

発注者のオーダーをそのまま受けるのではなく、常に「より良いものを提供しよう」と長年続けてきた金型屋としてのこだわりが、ここに表れている。

こうして完成したのがポリカーボネート製とポリプロピレン製、2種類のフレームだ。

装着する人の体型は様々だ。

柔らかい・緩い方がいい人もいれば、硬い・きつめの方がいい人もいる。

好みだって人それぞれだ。

フェイスシールドに硬さでバリエーションを作ったこと。白と黒2種類の色を準備したのも他にはなかなか見られないものであった。

全てを終え、

「フェイスシールドを求めている人たちにいち早く届けたい」

そんな思いで大髙は販売に着手した。道用准教授の公開データを知ってから6週間経った5月末のことだった。

Story 03

発想の転換~首掛けシールド上向き着用の誕生~

販売開始

道用准教授の公開データをもとにできあがった5,000個のフェイスシールド。 大髙は販売に着手した。大髙の思いに共感した複数の商社にも協力を仰ぎ、販売を始めた。

もちろん大髙自身も、自社のWEBサイトやSNSでの情報発信・拡散を始めた。

最初はFacebookでの「シェアの呼びかけ」だ。この友人らへのシェアの呼びかけは、後に着用に関する意見など濃密な情報のやり取りにつながっている。

もう一つ、ゼロから立ち上げたのがTwitterによる拡散だ。SNSの中でも拡散力の強いTwitterだが、実名・大髙製作所としてアカウントを持っていなかった。まさに「ゼロ」から発信をはじめていった。ただフェイスシールドの発信をするだけでは埋もれてしまう。大髙が得意とする「モノづくりの楽しさ」として、型屋目線でのtweetを繰り返した。濃いつながりのあるフォロワーを増やしたところで、フェイスシールドについても情報を発信し始めていった。

「意見を聞きたい」常に改善を求める姿勢

ただ販売するだけでなく、実際に着用したうえでの感想を聞きたい。常にカイゼンを求めるモノづくりメーカーとしての強いこだわりが、大髙を突き動かした。

最初は信頼のおける友人らへフェイスシールドを送り、感想を求め始めた。 複数の友人は忖度の無い正直な意見として、長文の使用レポートを送ってくれた。

続いて送る先を広げた。近所の医療機関、学校、付き合いのある会社などにも送り、実際の現場でどのように使われるか生の声に耳を傾けた。

もちろん大髙自身も寝ているとき以外は常にフェイスシールドを着用し続けた。

発売当初は首掛けでの使用は考えついておらず、一般的な頭部に固定した形状だった。

見えてきた課題

発売から2週間もすると、時期は6月になり気温が上昇する日も増えてくる。

そんな暑い日に大髙は思った。

「顔の前にシートがある。

呼吸をすると熱気はおでこの周辺に溜まっていく。

暑苦しい。圧迫感もある。

これを仕事中、ずっと装着しなければならないのか?

これを使って、皆が楽になるのか?

装着し続けたいと思うのか?」

大髙は直感的に感じた。

「これではダメだ。使うわけがない。」

自分自身がこのフェイスシールドに魅力を感じない。自分自身が作った製品なのに愛することができない。

使用者は少しずつ増えてはいたが、自信を持って勧めることができなくなっていった。

逆転の発想

「困ったものだな」

大髙は頭を抱えつつも思考を巡らせた。そうすぐに解決策がみつかるわけでもなく悶々とした日々が続いた。

転機は突然訪れた。

ある暑い日、フェイスシールドのプレゼンをした。

プレゼンが終わって帰り支度を始めたが、大きな荷物を両手に持たなくてはならない。

それまでは「暑いから」とフェイスガードは頭部から外して手に持っていたのだが、この時ばかりは荷物あって手が空かない。

無意識だった。「頭部に固定するのはイヤだな」とフェイスシールドを首につけたのだ。

偶然、逆さまにつけたのだ。

荷物を運ぶことに夢中で、フェイスシールドを首につけたことは全く頭にない。

荷物を運び終えて、一息ついたところで大髙はふと、自分の姿に気が付いた。

「あれ?これは何だ?暑苦しくない!」

大髙は思わず声を出した。

荷物を運ぶ間、不快に思うのを忘れるほどの装着感だったのだ。

すぐ社員や家族に「フェイスシールドをさかさまにして首に掛けてほしい」とお願いし、使用感を聞いた。

誰もが口をそろえて言う「暑苦しくない」と。

それまでのモヤモヤとした霧が晴れて、光が差し込んだ瞬間だった。

当時、ほとんどの他社製品は頭部に太いゴムバンドで固定するようになっていた。大髙製作所も頭部で固定していたがゴムバンドは使わずプラスチック樹脂のフレームだけで固定することができた。

太いゴムバンドで首掛けは難しいが、大髙製作所の細いフレームなら、問題ない。

思い立ったが吉日。

大髙は「頭部に固定できる。逆さまにして首掛けもできる」と、恐らく世界初の2通りの使い方ができるフェイスシールドとして、商品のキャッチコピーを変更した。

「フェイスシールドを逆さまにして首に掛けた写真」も新たに撮影してWEBサイトに掲載した。

フェイスシールドを様々な種類から選ぼうとするときに、テキストではなく画像で検索する人は多い。しばらくすると、フェイスシールドの画像検索で上位に表示されるようになった。

新たに掲載した「フェイスシールドを逆さまにして首に掛けた写真」が思わぬコンタクトを呼び込むことになる。

Story 04

そこで使われるのか?!~予想外だったNHKからのコンタクト~

予想外のコンタクト

販売開始して約1か月経った6月末ごろ。

自社WEBサイトの問い合わせメールが、あるテレビ局から届いた。

NHK大阪だった。

テレビ番組制作の現場に求められるフェイスシールド

新型コロナの感染拡大、それに伴う緊急事態宣言であらゆる社会活動が影響を受けたが、テレビ番組の制作現場も同じだった。

撮影現場では楽屋内での打ち合わせなど、どうしても密になることがある。 しかし出演者はメイク担当がついて化粧をする。髪型だって数ミリのズレも許されないほどこだわりのある俳優がいる。その化粧や髪型がマスクをすることで崩れてしまう。顔の表情を見せることが極めて重要な映像制作現場においてマスク着用は避けたい。 だからといって、出演者が何も着用しないわけにもいかない。

NHKの現場制作担当者は、頭を悩ませていた。 そんなときに画像検索で見つけたのが大髙がウェブサイトに掲載した「フェイスシールドを逆さまにして首に掛けた写真」であった。

NHKからのさらなる要望

最初に少数をNHKに購入してもらい、首掛けでの使用については評価いただいた。

しかし1つ要望が届いた。

「もう少し顔を守れないか?」

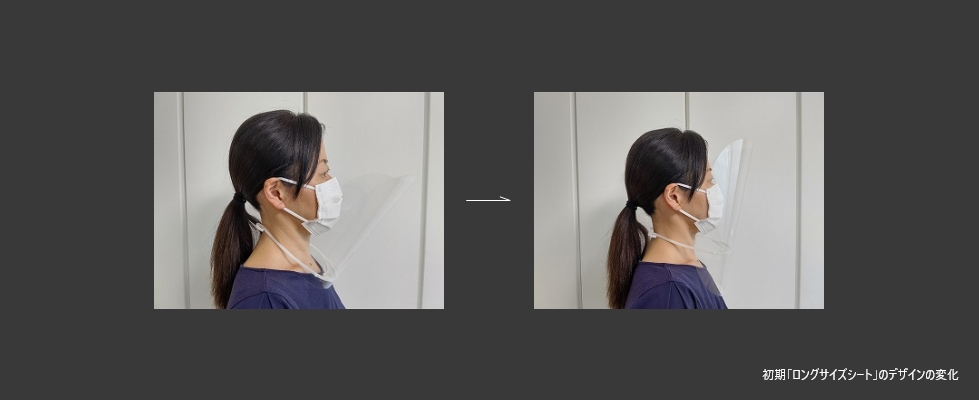

逆さまにして首に装着すると、顔を保護するシート部分が顔から離れるように角度がついてしまうことが問題だった。大柄な体型であれば気にならないこともあるが、小柄な方にとっては不安に思う距離までシートが離れてしまう。

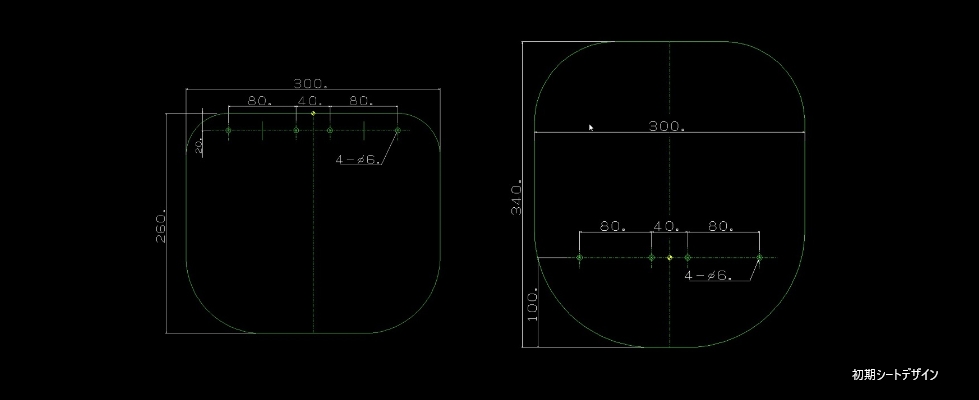

大髙製作所の初期型フェイスシールドはシールド部分が現状よりも小さかった。(ショートサイズとして現在も販売中)

角度を変更できるようにする?しかし、値段を高くするわけにはいかないから複雑な構造にしたくない。

最初は割りばしを支柱にして角度を変更できるタイプを試作してみた。しかし、固定方法が面倒だ。何より強度的にも弱い。

続いてシートを2枚使って、シートそのものを支えにするタイプを試作してみた。長さを調整すれば、とりあえず形にはなったが、いちいち2枚のシートをくっつけるのも手間だ。

NHKとのやり取りをするが、要望に応えられない日々が続く。

最終的に大髙はNHKの担当者に伝えた。

「これ、コストや装着の手間を省くために、シールド2枚分の大きさを1枚にしたものを作ります」

首掛けで、他社製品にはない大きさのシールドの試作をお送りした。NHKの担当者の協力も大きかった。使用感について、複数の方々へ配布して調査をしてくださり、「この大きさなら問題がない」という確認をとってもらえた。

首掛けスタイルでロングサイズのフェイスシールド誕生

大髙はすぐにシートメーカーに「大きなシールドの量産」を打診した。 ほどなくNHKも「これなら大丈夫」と大量購入を決めてくれた。

首掛けスタイルにした時の不満を無くした「ロングサイズシート」はこうして生まれたのだ。改良したフェイスシールドはNHKへ無事に納品することができた。

フェイスシールドを開発し始めた当初は、医療現場に使用してもらうことを想定していた。しかし、コロナ禍が続く中で医療現場に限らず多様な方々からのニーズが出てきた。

その一つがNHKのような撮影現場の要望だった。

他にも、もっと幅広い分野で大髙製作所のフェイスシールドを求めている人たちがいるかもしれない。

このロングシートでの首掛けスタイルで、暑苦しい中で頑張ってる人を楽にしてあげたい。

そう思いを強くしながら、生産と販売に更なる注力をし始めた。

Story 05

カイゼンを続けるレイヤード

少しずつ増えてきた販売実績

5月末から販売を始めた大髙製作所のフェイスシールド。

7月に入った段階で200ユーザー、7000セットを超えて納品することができた。

大髙が何よりもうれしいのはリピートの注文が多いこと。

製品に満足していなければリピートはない。リピートは品質の良さが評価されていることであり、大髙製作所のモノづくり企業としての強いこだわりが支持されている証明でもある。

もう一つ、販売データを見てみると面白い現象があった。

リピートではないが、ある同じ市内など、特定地域からの発注が増えるケースがいくつも見られたのだ。

どういうことか?

疑問に感じた大髙はお客様に聞いた。

すると

「他の人が使っている人を見て、私も欲しいと思った」

「快適ですごくいいと思ったから、友人に勧めた」

その結果、同じ地域での注文が続いたということなのだ。

利用者が利用者を呼ぶ。良い製品だからこそ生まれる好循環が各地で起こっていたのだ。

社会貢献・持続可能な開発目標(SDGs)を目指して

リスクをとって自前で金型を設計製造してフェイスシールドを量産化し、販売にこぎつけた。その結果売り上げもあがってきた。大髙はこの売り上げをそのまま全てを自社の利益にするのではなく、広く貢献したいと考えた。

2020年夏もここ数年同様に全国各地で豪雨災害が発生した。災害復興の現場に人では必要だが、このコロナ禍で感染拡大を防ぎながらの対応が求められる。そんな現場に、少しでも社会貢献として、大髙製作所のフェイスシールドを寄贈しようと考えたのだ。

全国災害ボランティア支援団体ネットワーク(JVOAD)を通じて熊本県や岐阜県などの豪雨災害支援に600セット

熊本県人吉市消防団を通じ200セット。

地元横浜市内では、養護支援学校に300セット。

介護施設に200セットなど寄贈している。

結局のところ、大髙製作所は金型屋である。

このコロナ禍だって、いつかは収束すると信じている。

つまりフェイスシールドが不要になり、売れなくなる時期が来る。

その時に、金型屋として商売できればいいのである。

また使用者が増えたことで、大髙製作所をネット検索する方も増えた。

知名度や露出は徐々に増えていった。

最もうれしい「利用者からの声」

大髙が常に注視するのは「利用するお客様は満足しているのか?」という、モノづくり企業としての強いこだわりだ。

これは、金型屋として常に意識し続けてきたことでもある。

利用者から返ってくる感想や要望、特にクレームは必ず目を通すようにしている。

ここでは大髙が「特にうれしい」と感じた利用者の声をご紹介したい。

配布した特別支援学校の利用者からの声だ。

「発達障害のお子さんが『ママがマスクをすると、ママの顔にぽっかりと穴があいたように見えてしまう』と言われてしまうので、外出時にママがマスクを装着しにくかった。しかし、大髙製作所のフェイスシールドを装着すればママの顔が見えるのでお子さんも不安に感じることが無い。ママはお子さんと一緒に安心して外出できるようになった」

「発達障害のお子さんは、どうしても普通のマスクが装着できなかった。 しかし、大髙製作所のフェイスシールドは『お面のようにカッコ良い』と感じてくれたのか、ストレスなく装着することができた。それまでは、友達と普通に会話をすることができなかったのが、コロナ禍後に初めてまともに会話できた」

これらはごく一部だ。今この瞬間も「レイヤード」を着用したお客様からの声が続々と大髙製作所に届いている。

大髙はこうした声に真摯に耳を傾けながら、常にカイゼンを続けている。

更なる進化。「レイヤード」の誕生

首に装着してお辞儀をすると、特に首の細い方は抜け落ちてしまう要望をいただいた。

またデザイン的に、もう少し洗練して装着しても恥ずかしくないものにもしたい。

大髙が自分で責任を持って作るからには、自分自身が愛せる製品にしなくては。

更なるカイゼンを。

もっと多くの方に安心と快適さを。

しかし、大髙は自社だけでの限界も感じていた。

作り上げた製品を商品としてユーザーに届けるためには、

設計・製造・梱包・広報・物流・販売など、一連の仕組みが必要だ。

いったいこれを誰にアドバイスを頼むべきか?

実は大髙はこれまで、時間があれば様々なブログを読み続けてきた。

その中で、一つのお気に入りのブログがあった。

マーケターのブログだ。

商売をする上で、何が大事か?

特に今回は、コロナ禍という中での戦いである。

使う人が、いかに安心・納得した中で装着してもらえるか。

そういう視点から、きちんと数字などのエビデンスを得意とする方に

見てもらうとどうなのだろうか?

もしこれでNG、将来性が無いよ、と言われれば

これ以上の展開はあきらめよう。

金型屋はおとなしく金型を作っていればよい。

そう思いながら面談をし、商品と事業のプレゼンをした。

不慣れな緊張の中

フェイスシールドを作り始めたいきさつ、

現在の状況、

将来の展望など

およそ2時間に渡り話を進めた。

そして出た結論は、Goであった。

もっと多くの方々に届けよう。

コロナ禍で苦しんでいる人がたくさんいる。

普通のマスクが装着できない人がいる。

顔が見えることが大事だ。

下への飛沫をまき散らさない構造は今までになかった。

オリジナル性、市場性は充分であった。

そしてその面談の中、大髙が最も背中を後押しされた言葉があった。

「金型屋は悪くない。悪いのは下請けの構造だ」

そうなのだ、金型屋としての誇りを持つこと。

そして全ての企業と上下関係などありはしない。

全ての人々、会社が協力してこのコロナ禍に立ち向かわなければならない。

ここではっきりと決意をした。

より良い製品を作ろう。

そして少しでも、苦しむ人たちが楽に生活できるように。

日々の暮らしが楽しくなるように。

そうだ、ここはブレてはいけない。

一番最初に考えたのは何か?

コロナ禍でマスクが不足しているというニュース。

何か世の中に役立つものは作れないか?

進む道は決まった。

まずは製品のブラッシュアップだ。

名前を決めよう。

フェイスシールドでは他と同じだ。

家族、社員、友人、身の回りにいる多くの方々に聞いてみた。

どんな商品名がいいのか?

話をすると、様々な案が出てきた。

日本語系、英語からフランス語

ダジャレ系なども。

発音したとき、聞いたときの語感はどうなのか?

しかし決定的なワードが見つからない。

商品に名前を付けることがなんと難しいことか。

この時、同時にマーケターの方からデザイナーの方も紹介してもらい、

一緒にチームとして行動してくれることになった。

名前もだが、それをロゴとして文字にした時もどうなのか?

やはり餅は餅屋である。

大髙に欠けている視点でアドバイスをもらうことで

今までに全く想像もできないものが化学反応しはじめた。

いくつもの案の中で、初めて固有の名前がついた。

名前はレイヤード。アルファベットでLAYERED

レイヤーとは英語で階層、という意味がある。

大髙が図面を書くときに使うCADというソフトでも出てくる。

イラスト系のソフトでも出てくる。

そして、アパレル系でも重ね着の意味がある。

普段の生活を崩さず、壊さず。

最低限の支援で安心を。

まさに生まれてきた子供に名前をつける感覚であった。

この子を育てあげねば。

どうしたらもっと多くの人に認めてもらえるか?

「首に装着する」という選択。

次に着手したのが形状のデザインであった。

現行品では、頭に装着もできるし、逆さまにして首にも装着できる。

これはこれで2通りの好みで使い分けられたが、

特に首の細い方が首に装着すると、

お辞儀をした時に首から抜け落ちやすいという問題点があった。

どうするか?

ここで選択をしなければならなかった。

そこで、頭に装着するのは他のメーカーからも色々と出ている、

首に装着は他にいない。

ということで、潔く新モデルでは首かけ専用として特化することにした。

合わせて、もっとオシャレなデザインに。

装着しても恥ずかしくならないものを。

さらに試行錯誤が始まった。

デザイナーに基本形を提示してもらい、

そこから現物に落とし込む。

問題は、これが完成だ、という答えが無いことである。

本業の業務にも追われながら、

連日連夜、図面を引いては試作品を作る日々が続いた。

出来上がったものを社員や家族など

身の回りの人に装着してもらって意見を聞く。

硬すぎる。

緩すぎる。

近すぎる。

遠すぎる。

苦しい。

そうして、素材と形状を試作検討した結果、

ようやくレイヤードとして形が出来上がった。

今までは、メーカーの図面をただ金型にするだけだったので

経験したことのない苦しみであった。

大髙が作った金型を、樹脂成型屋にもちこみ、

最後のトライ&エラーを繰り返す。

メーカーのデザイナー、設計者がどれだけ苦労して

世の中に製品を送り続けていたのか。

その一端を感じつつ、完成した製品を手にした時は

喜びもひとしおであった。

しかし、これで終わりではない。

名前を守る登録商標。

見た目の形を守る意匠登録。

アイデアを守る特許。

知財管理も徹底して行った。

そしてこの我が子となるレイヤードをどうやって

全国の方々に届けるか。

インターネットで販売するECサイトが必要であった。

もちろん、モール型の大きい所を使うこともできるが

世の中の物流の動きも変わってきていた。

イメージだって大事である。

そこで、自前でECサイトを作ることにもなった。

サイト作りの専門家、エンジニアの方がついてくれた。

同時進行でモデルの方に写真撮影も依頼し、

見た目でも引き付けられるように。

洗練された魅せ方でレイヤードがより洗練されていく。

商品のパッケージもできあがっていった。

写真があれば、宣伝だってできる。

SNSも専任の方がついてくれた。

幸いにも、すでにテレビなどで採用され、

SNS上にたくさんの装着した写真を掲載頂いていた。

このコロナ禍と戦うためならばと、

率先して協力を申し出てくれる方もでてきた。

認知度は飛躍的に伸びていった。

次には、売り先をどうするか?

ECサイトだけでなく、実店舗でも扱ってもらわなければ

実際に商品を見てから購入したい方もいるはずだ。

そこで、全国を飛び回れる営業の方もついてくれた。

百貨店などで扱ってもらえるよう、販売網も構築していった。

今までに一つも自社製品がなく、

全てが初めての中で、ありえない速度で着実に成果が出ていった。

やらねばならないことはまだまだある。

チラシなどの印刷はどうするか?

梱包する箱は?

物流はどうするのか?

一つ一つ、自分達で梱包発送するのか?

印刷、梱包発送業務も扱ってくれる方もついた。

そしてこれだけの規模になると、事務処理だって膨大となる。

経理などのシステム作りを構築する方もついてくれた。

全てをクラウド化し、誰がどこでも

必要な情報を取り出し、発信する仕組みも作った。

いわゆるDXデジタルトランスフォーメーションである。

一昔前であれば、一介の小さな町工場ではとても無理な話であったが

時代は着実に変わっていた。

このコロナ禍でも生き残る道。

自社製品を作り、ITを駆使する。

これが、世の中の役に立つものであれば。

【売り手よし】

【買い手よし】

【世間よし】

この三方良しの精神であれば

コロナ禍は皆で生き残れるのではないか。

元気な会社はまだあるよ!

あきらめてなんかいないよ!

まだ探せば生き残る道はあるはずだよ!

このコロナ禍を乗り切るため、

これ以上の犠牲を出さないためにも。

そして、少しでも皆様のお役に立ちますように。

2021年2月

レイヤードは羽ばたきます。

2代目代表取締役。

横浜のダイカスト金型屋。

業界の技術委員会に複数所属してます。

ただのなんちゃって技術ヲタ?でもモノづくりって本当は楽しくってワクワクしません?本業ちょっと?楽しくヒントになりそうなの呟いてます。若い次世代を応援します。

Online Store

ハーフシート2枚 推奨首回りサイズ:30〜39cm 元の価格は ¥4,290 でした。¥3,432現在の価格は ¥3,432 です。(税込) 商品詳細を見る